September 14, 2016 Cirka en halv kubikmeter per person är den årliga konsumtionen av betong i Sverige idag. Det gör betongen till en av de mest använda materialen. Samtidigt är den svenska betongkonsumtionen den lägsta i hela Europa och betydligt lägre än behovet i tillväxtländerna eftersom det krävs mycket betong vid samhällsbyggande av infrastruktur, industri och bostäder. Läs hela artikeln här som pdf.

September 14, 2016 Cirka en halv kubikmeter per person är den årliga konsumtionen av betong i Sverige idag. Det gör betongen till en av de mest använda materialen. Samtidigt är den svenska betongkonsumtionen den lägsta i hela Europa och betydligt lägre än behovet i tillväxtländerna eftersom det krävs mycket betong vid samhällsbyggande av infrastruktur, industri och bostäder. Läs hela artikeln här som pdf.

Text: Bodil Hökfors, tekn.dr, Cementa Utveckling, Anders Rönneblad, tekn.lic, Cementa Utveckling och Stefan Sandelin, tekn.lic, utvecklingschef Cementa Foto, illustration och graf: Cementa

Bindemedlet i betong är främst cement. Eftersom tillverkning av cement idag är energi- och koldioxidintensivt fokuseras mycket av Cementas utvecklingsarbete på att minska koldioxidemissionerna från produktionsenheterna i Slite, Degerhamn och Skövde. I denna artikel presenteras några av de projekt som pågår inom detta område. ”Vi har kommit en bit på väg men fortfarande ligger en stor del av arbetet framför oss”, menar Bodil Hökfors, Anders Rönneblad och Stefan Sandelin.

Koldioxidemissioner

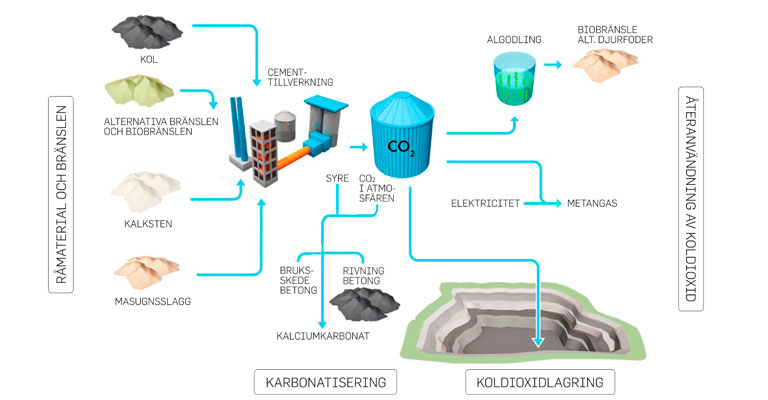

Vid tillverkning av cement erhålls koldioxid främst från två källor, dels från kalksten och dels från bränsle. Dessutom ger den elanvändning som krävs till exempel för att driva motorer en klimatpåverkan. Kalksten är det dominerande råmaterialet vid tillverkning av cement. Vid upphettning avger kalkstenen koldioxid och kvar blir den kalciumoxid som behövs för att bilda cementklinker. För att nå de temperaturer som krävs för att bilda cementklinker så används bränsle som i sin tur ger koldioxidemissioner vid förbränningen. Av den totala klimatpåverkan kommer den största delen, cirka 55 procent, från kalksten. Bränsle är orsaken till 35 procent och elanvändning svarar för 10 procent. Cementas miljöarbete strävar mot att minska produkternas miljöbelastning.

Nollvision

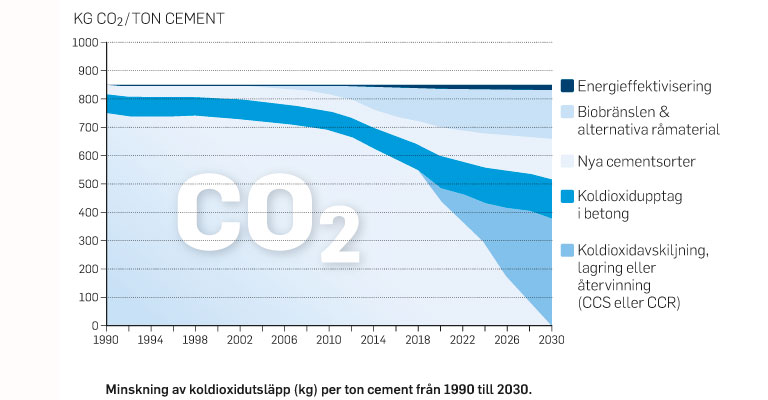

Ambitionen är att nå noll koldioxidutsläpp under produkternas livslängd. En vision som är satt att uppnås till 2030 ¹. Visionen är uppdelad i fem delar som varje del bidrar till det sammanvägda resultatet. I figuren nedan ges en schematisk bild av hur de fem delarna tillsammans bidrar till målet.

Energieffektivisering

Det första området är energieffektivitet. Det stora energieffektiviseringssteget gjordes då Cementa ställde om från våtugnsprocess till torrugn. Det gjordes långt före 1990. Energieffektivisering handlar numera om mindre effektiviseringar i samband med underhåll och nyinvesteringar vid fabrikerna. Energieffektiviteten hänger nära samman med produktionsvolym.

Biomassa

Det andra området är ökad användning av biobränslen och alternativa råmaterial. Att fasa ut konventionella fossila bränslen är ett viktigt mål men samtidigt medför det en liten ökning av energiåtgången per producerat ton. Användandet av alternativa bränslen inom cementindustrin har kraftigt ökat sedan början på 90-talet. Idag försöker varje cementproducent i möjligaste mån ersätta de jungfruliga fossila bränslena med alternativa avfallsbaserade bränslen som i högst möjliga grad innehåller biomassa. Förbränning av biomassa ger inga nettoutsläpp av koldioxid. Cementa var relativt tidigt ute med att söka alternativa bränslen, men möttes av utmaningar då fabrikerna ligger långt från storstadsregioner och den lokala tillgängligheten på avfall. Tillverkningen har däremot möjlighet att vid två av fabrikerna dra nytta av det sjöläge fabriken har vilket möjliggör en import av bränsle den vägen. Målet är att kontinuerligt öka användandet av alternativa bränslen så som biomassa, hushålls- och industriavfall med blandfraktioner av papper och plast och bildäck. Energiåtervinning av avfall/alternativa bränslen är ett miljömässigt effektivt sätt att hantera det avfall som uppstår i samhället samtidigt som koldioxidutsläppen reduceras och deponerade avfallsmängder minskar. En sådan användning av avfallet i samhället är en viktig del av en hållbar avfallshantering. 2015 belönades Slitefabriken med första pris och utsågs till bästa cementfabrik i världen för användningen av alternativa bränslen som ersättning för fossila bränslen. Priset delades ut på den årliga CemFuels-konferensen.

Slagg från masugnar

Eftersom största källan till koldioxidemissioner totalt sett kommer från kalkstenen i råmaterialet bör alternativa råmaterial användas. Man använder kalksten för att det är det mineral som innehåller högsta koncentrationen av kalcium ². Dock innehåller kalksten karbonat som bildar koldioxid vid upphettning. De material som finns tillgängliga innehållande kalcium men ingen koldioxid är bland annat masugnsslagg som är en restprodukt från ståltillverkning. En fördel är att till skillnad från masugnsslagg som används som tillsatsmaterial i cement och betong behöver denna inte granuleras utan bara luftkylas för att kunna tillsättas direkt i ugnen. Masungsslagg kan bara delvis ersätta kalksten på grund av dess kemiska sammansättning och tillgång. Koldioxidemissionerna minskar både till följd av att råmaterialet innehåller mindre koldioxid samt att mindre energi krävs för att nå önskade kemiska produkter.

Nya cementsorter

Det tredje området inom nollvisionen är att ta fram nya cementsorter med minskad andel cementklinker i cementet. Cementklinker är den viktigaste komponenten, men kan tillsammans med ersättningsmaterial så som flygaska och granulerad masugnsslagg ge bra och ibland bättre cementoch betongegenskaper samtidigt som koldioxidutsläppen blir lägre. Främst minskar den så kallade korttidshållfastheten, vilket kan leda till lite längre avformningstider på byggarbetsplatsen och lite längre gjutcyklar i prefabfabriken. För att minska denna effekt krävs att betongtillverkaren vidtar motåtgärder som att värma formbord och att se till att delmaterialen inte är för kalla. Det krävs en del utvecklingsarbete, men här finns lågt hängande frukter att plocka. När det gäller sluthållfastheten påverkas den mindre än korttidshållfastheten vilket gör det till ett mindre problem att hantera. Betongens beständighet säkerställs av betongstandarderna. Slagg- och flygaskecement är lite tätare jämfört med ett rent portlandcement, vilket har positiv inverkan på beständigheten i många avseenden, men kan även öka uttorkningstiden något. Cement- och betongsektorn skulle aldrig göra något som försämrar betongens långa livslängd. Vid cement- och betongstandardisering gäller alltid försiktighetsprincipen så att beständigheten inte försämras i någon exponeringsklass.

Koldioxidupptag i betong

Det fjärde området är karbonatisering av betongprodukter. Karbonatisering innebär att betongkonstruktioner tar upp koldioxid från omgivande luft. En process som pågår under och även efter konstruktionens hela livslängd. Detta betyder att betongen i praktiken tar upp delar av den koldioxid som avgetts i cementproduktionen. Svenska betongforskare är framstående inom området karbonatisering. Tillsammans med dessa forskare initierade Cementa ett projekt med målet att kvantifiera koldioxidupptaget. Projektet pågick mellan åren 2007 och 2012 och resulterade i en vetenskaplig artikel ³ och ett antal forskningsrapporter. Hur mycket koldioxid som tas upp varierar kraftigt mellan olika byggapplikationer. En tunn takpanna av betong tar upp all den koldioxid som avgetts från kalkstenen vid cementtillverkningen redan efter några enstaka år, medan en kraftig anläggningskonstruktion av tät betong nästan inte tar upp någon koldioxid alls under sin driftsfas. Den betong som används för husbyggande tar upp ungefär 10–15 procent av den totala mängd koldioxid som avgetts vid tillverkningen under dess livslängd. Andelen koldioxid som tas upp kan väsentligen öka om hanteringen av krossad betong förbättras. Svenska representanter arbetar nu aktivt på europeisk nivå inom standardiseringskommittén CEN med att implementera projektresultatet i standarderna för miljövarudeklarationer i enlighet med EN 15804.

Koldioxidavskiljning

Det femte och sista området är koldioxidavskiljning och lagring (CCS) och/eller återvinning (CCR). För effektiv koldioxidavskiljning önskas högre koncentrationer av koldioxid i rökgaserna från cementugnarna. Det kan göras genom att förändra förbränningsluften i processen och återcirkulera rökgaser. Man kan alternativt bygga på ytterligare ett reningssteg för rökgaserna. När koncentrationerna av koldioxid är tillräckligt höga i rökgaserna komprimeras gasen som därefter lagras. På så sätt kan ett nära-nollutsläpp uppnås vid tillverkning. Det krävs dock fortfarande en del utvecklingsarbete för att finna en energieffektiv avskiljningsteknik.  Foto: Pilotförsök av koldioxidavskiljning hos Norcem AS i Bervik, Norge.

Foto: Pilotförsök av koldioxidavskiljning hos Norcem AS i Bervik, Norge.

Cementas systerföretag i Norge, Norcem AS, är föregångare i och med att de har utvärderat flera tekniker för koldioxidavskiljning. Den teknik som har nått högst mognadsgrad använder aminer som reagerar med rökgaserna och binder koldioxiden. Lösningen värms sedan upp så att koldioxiden kan separeras och aminerna återanvändas. Cementtillverkningsprocessen är lämplig för koldioxidavskiljning då det finns en punktkälla där koldioxid finns lättillgängligt och där spillvärme kan användas som energikälla för avskiljningsprocessen.

Lagra koldioxid i berggrunden

Transport av lagrad koldioxid kommer troligtvis att ske med båt men även pipeline är möjligt. Det sista steget är lagring vilket sker i lämpliga geologiska formationer till exempel under havsbotten. Det är förstås viktigt att lagringstekniken får acceptans. För Sveriges del finns det lämpliga platser framförallt i Östersjön men även Nordsjön är tänkbar. Man pumpar ner koldioxiden i porösa bergarter som är övertäckta med täta bergarter. Lagringsplatsen ligger på stort djup så att trycket gör att gasen förblir flytande. Denna teknik har använts i norska gasfält under flera årtionden.

Återanvända koldioxiden

Det finns även flera olika sätt att återanvända koldioxid. Med hjälp av elektrolys kan man i en process omvandla koldioxid till metangas, men processen kräver mycket elenergi. Det öppnas dock upp möjligheter till att använda tekniken under de perioder då elnätet har överskott. Ofta blåser det som mest vid vindkraftverken när behovet i nätet är lågt. I våra grannländer, med stor andel väderberoende elproduktion, är negativa elpriser vanliga sedan några år. Det betyder alltså att de aktörer som köper el på den nordiska elbörsen, Nordpool, och tar emot den får betalt. Även det svenska elnätet kommer inom en snar framtid att få perioder med negativa elpriser och problemet spås öka. Det finns idag inget bra sätt att lagra denna överskottsenergi. Cementa deltar i projektet Power to gas på Gotland där möjligheterna till att binda koldioxid från cementproduktionen och därmed lagra en del av överskottselen. Projektet kommer under 2016 att komma ut med en studie inför en planerad pilotanläggning på Gotland. En annan möjlighet till återanvändning av koldioxid är att leda rökgaserna från skorstenen genom dammar eller odlingssäckar och där odla alger. Dessa alger har flera möjliga användningsområden till exempel som djurfoder och biobränsle. Det är egenskaperna i oljorna i algerna som är avgörande för användningsområdet. I algprojektet vid fabriken i Degerhamn hämtas mikroalger från Östersjön. Projektet är ett samarbete med bland annat Linnéuniversitetet och resultaten ser mycket lovande ut.

Miljödeklarationer

Tillverkningen av cement är idag energi och koldioxidintensivt, samtidigt som betongprodukter har en längre livslängd jämfört med många andra byggmaterial. För att rättvist kunna bedöma och jämföra olika produkter bör produktens hela livslängd beaktas. Cementa har tagit fram miljövarudeklarationer för aktuella cementsorter i enlighet med EN 15804 och dessa är granskade av oberoende tredje part. Betongtillverkare kan i sin tur använda dem vid framtagande av egna miljövarudeklarationer för deras produkter baserade på cement.

Läs hela artikeln här som pdf.

Bodil Hökfors

Bodil Hökfors

Tekn. dr.

Cementa Utveckling

Anders Rönneblad

Anders Rönneblad

Tekn. Lic.

Cementa Utveckling

Stefan Sandelin

Stefan Sandelin

Tekn. lic. utvecklingschef Cementa

[2] Eriksson, M., Sustainability measures in quicklime and cement clinker production, 2015

[3] Andersson R et al., Calculating CO2 Uptake for Existing Concrete Structures during and after Service Life, Environmental Science & Technology (ES&T), September 05, 2013

Bli den första att kommentera "Minska koldioxidutsläppen från cementtillverkningen"